ÜBERBLICK

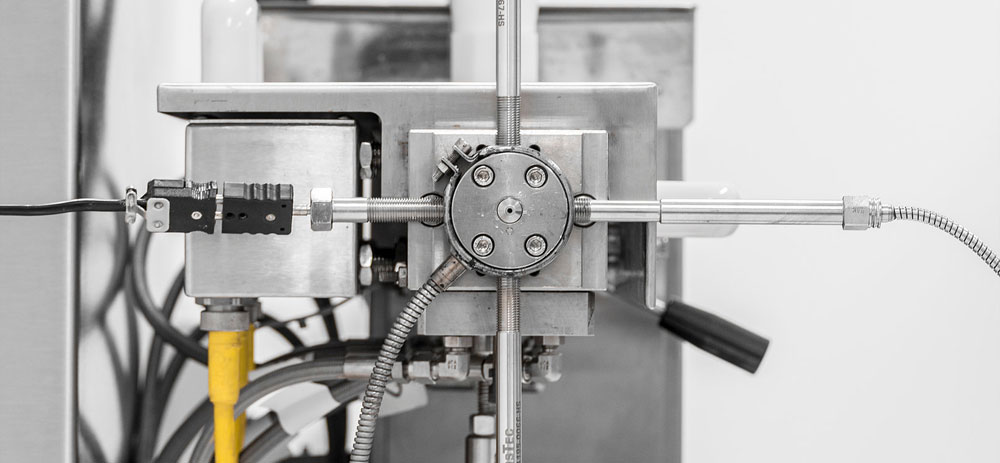

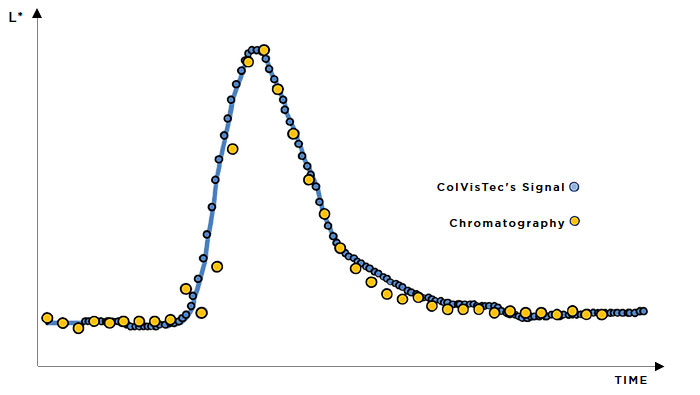

Die Inline-Spektroskopie hat zahlreiche Anwendungen bei der Herstellung von Wirkstoffen und OSD-Arzneimitteln. Die industriellen Spektrometer von ColVisTec sind auf Robustheit und Zuverlässigkeit ausgelegt und können pharmazeutische Herstellungskampagnen durch eine 100%ige Produktanalyse und Dokumentation unterstützen.

Unsere spektroskopischen Verfahren können auf Feststoffe, Flüssigkeiten, Lösungen, Schmelzphasen und amorphe Feststoffdispersionen, einschließlich Zwischen- und Endprodukte, angewendet werden. Überwachen und quantifizieren Sie Wassergehalt, API-Gehalt, Kristallinität und Dispersion, API-Abbau, Tablettendichte und Härte - alles in Echtzeit.

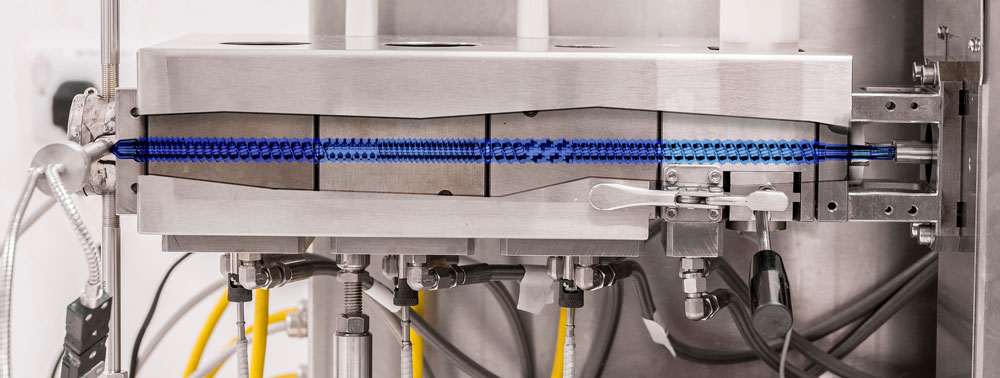

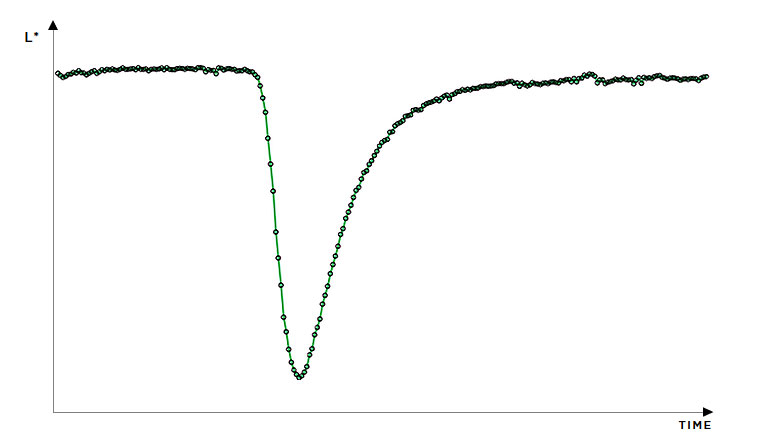

Die Inline-Überwachung ist ein unschätzbares Werkzeug für die Prozessentwicklung und für die schnelle Erkundung des Designraums. Bei ASD-Heißschmelzextrusionsprozessen kann UV/Vis kritische Prozessparameter in Bezug auf den Extruder und die Peripheriegeräte charakterisieren (z. B. Verweilzeit, Zufuhrrate und -konsistenz, Wirkstoffauflösung und Homogenisierung).